Ferramentaria de Precisão: O Segredo por Trás da Perfeição na Indústria

Por: Giovani - 08 de Agosto de 2025

A Ferramentaria de precisão desempenha um papel crucial na indústria, garantindo que cada componente seja fabricado com exatidão e qualidade. Com o avanço das tecnologias e a crescente demanda por produtos de alta performance, entender as nuances dessa área se torna essencial. Neste artigo, exploraremos a importância da ferramentaria de precisão, os tipos de ferramentas disponíveis, dicas para escolher as melhores opções e como manter esses equipamentos em perfeito estado.

A Importância da Ferramentaria de Precisão na Indústria Moderna

A Ferramentaria de precisão é um dos pilares fundamentais da indústria moderna, sendo responsável pela fabricação de componentes que exigem alta exatidão e qualidade. Em um mundo onde a competitividade e a eficiência são cruciais, a precisão na produção se torna um diferencial significativo para empresas que buscam se destacar no mercado. Este artigo abordará a importância da ferramentaria de precisão, suas aplicações e como ela impacta diversos setores industriais.

Um dos principais aspectos que destacam a ferramentaria de precisão é a sua capacidade de garantir a qualidade dos produtos finais. Em setores como a indústria automotiva, aeroespacial e eletrônica, a precisão é vital. Componentes que não atendem às especificações podem resultar em falhas catastróficas, comprometendo a segurança e a funcionalidade dos produtos. Por exemplo, em um veículo, a precisão na fabricação de peças como engrenagens e eixos é essencial para o desempenho e a segurança do automóvel. A utilização de ferramentas de precisão assegura que cada peça se encaixe perfeitamente, evitando problemas que podem surgir de tolerâncias inadequadas.

Além disso, a ferramentaria de precisão contribui para a eficiência dos processos produtivos. Com a automação e a utilização de máquinas CNC (Controle Numérico Computadorizado), a produção em massa se torna mais rápida e eficiente. Essas máquinas são projetadas para operar com alta precisão, reduzindo o tempo de setup e aumentando a produtividade. A capacidade de produzir peças com tolerâncias mínimas não apenas melhora a qualidade, mas também diminui o desperdício de materiais, resultando em uma produção mais sustentável e econômica.

Outro ponto importante a ser considerado é a versatilidade da ferramentaria de precisão. As ferramentas de precisão podem ser utilizadas em uma ampla gama de aplicações, desde a fabricação de pequenos componentes eletrônicos até grandes estruturas metálicas. Essa versatilidade permite que as empresas atendam a diferentes demandas do mercado, adaptando-se rapidamente às mudanças nas necessidades dos clientes. A capacidade de personalizar ferramentas e processos de acordo com as especificações do cliente é um fator que pode impulsionar a competitividade de uma empresa.

A ferramentaria de precisão também desempenha um papel crucial na inovação. À medida que novas tecnologias e materiais são desenvolvidos, a necessidade de ferramentas que possam trabalhar com esses avanços se torna evidente. Por exemplo, a indústria de dispositivos médicos exige componentes extremamente precisos e, muitas vezes, em formatos complexos. A ferramentaria de precisão permite que os fabricantes desenvolvam produtos inovadores que atendam a essas exigências, contribuindo para o avanço da tecnologia e da medicina.

Além disso, a qualidade da ferramentaria de precisão impacta diretamente a reputação das empresas. Produtos de alta qualidade geram confiança entre os consumidores e podem resultar em um aumento significativo nas vendas. Em um mercado saturado, onde os consumidores têm acesso a uma variedade de opções, a qualidade se torna um fator decisivo na escolha do produto. Empresas que investem em ferramentaria de precisão demonstram um compromisso com a qualidade e a satisfação do cliente, o que pode resultar em fidelização e recomendações positivas.

Por fim, a ferramentaria de precisão é essencial para a conformidade com normas e regulamentos. Muitas indústrias são regulamentadas por padrões rigorosos que exigem a utilização de componentes fabricados com precisão. A não conformidade pode resultar em penalidades severas e danos à reputação da empresa. Portanto, investir em ferramentaria de precisão não é apenas uma questão de qualidade, mas também de conformidade legal e segurança.

Em resumo, a ferramentaria de precisão é um elemento vital na indústria moderna, impactando a qualidade, eficiência, versatilidade, inovação e reputação das empresas. À medida que o mercado continua a evoluir, a importância de ferramentas e processos precisos se tornará ainda mais evidente, tornando-se um fator determinante para o sucesso das organizações. Investir em ferramentaria de precisão é, portanto, um passo essencial para qualquer empresa que busca se destacar em um ambiente competitivo e em constante mudança.

Tipos de Ferramentas Utilizadas em Ferramentaria de Precisão

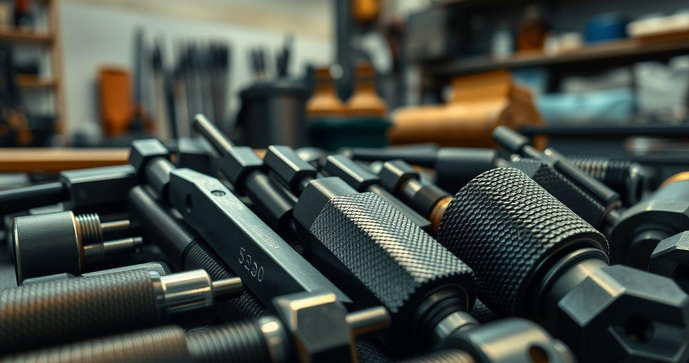

A ferramentaria de precisão é um campo vasto e diversificado, que abrange uma variedade de ferramentas projetadas para atender às exigências específicas de fabricação e montagem de componentes. Cada tipo de ferramenta desempenha um papel crucial na produção de peças com alta exatidão e qualidade. Neste artigo, exploraremos os principais tipos de ferramentas utilizadas em ferramentaria de precisão, suas características e aplicações.

Um dos tipos mais comuns de ferramentas na ferramentaria de precisão são os cortes de ferramentas. Essas ferramentas são projetadas para remover material de uma peça bruta, moldando-a na forma desejada. Entre os cortes de ferramentas, destacam-se as fresadoras, tornos e brocas. As fresadoras são utilizadas para criar superfícies planas, ranhuras e contornos complexos, enquanto os tornos são ideais para trabalhar com peças cilíndricas, permitindo a usinagem de eixos e outros componentes rotativos. As brocas, por sua vez, são utilizadas para perfurar furos em diferentes materiais, sendo essenciais em quase todos os processos de fabricação.

Outro tipo importante de ferramenta é a ferramenta de estampagem. A estampagem é um processo que envolve a deformação de materiais, geralmente metais, para criar formas específicas. As ferramentas de estampagem são projetadas para aplicar pressão em uma chapa de metal, moldando-a em uma peça final. Este processo é amplamente utilizado na indústria automotiva e na fabricação de eletrodomésticos. A Estampagem de ferro é um exemplo de aplicação onde ferramentas de estampagem são utilizadas para criar componentes estruturais e de suporte, garantindo resistência e durabilidade.

As ferramentas de corte também são essenciais na ferramentaria de precisão. Essas ferramentas são projetadas para cortar materiais com alta precisão, utilizando lâminas afiadas e geometria específica. Entre as ferramentas de corte, podemos encontrar facas, lâminas e serra de fita. Cada uma delas é projetada para atender a diferentes necessidades de corte, seja em materiais metálicos, plásticos ou compostos. A escolha da ferramenta de corte adequada é fundamental para garantir a qualidade do acabamento e a eficiência do processo produtivo.

As ferramentas de medição são outro componente vital na ferramentaria de precisão. A medição precisa é essencial para garantir que as peças atendam às especificações exigidas. Ferramentas como paquímetros, micrômetros e goniômetros são amplamente utilizadas para medir dimensões, ângulos e tolerâncias. A precisão dessas ferramentas é crucial, pois qualquer erro nas medições pode resultar em peças que não se encaixam corretamente ou que não atendem aos padrões de qualidade. Investir em ferramentas de medição de alta qualidade é, portanto, uma prioridade para qualquer empresa que busca excelência na produção.

Além disso, as ferramentas de montagem desempenham um papel importante na ferramentaria de precisão. Essas ferramentas são utilizadas para unir componentes, garantindo que as peças se encaixem corretamente e funcionem como um todo. Exemplos de ferramentas de montagem incluem chaves de torque, parafusadeiras e prensas. A utilização de ferramentas de montagem adequadas é essencial para garantir a integridade estrutural dos produtos finais, evitando falhas que podem ocorrer devido a montagens inadequadas.

As máquinas CNC (Controle Numérico Computadorizado) também são uma parte fundamental da ferramentaria de precisão moderna. Essas máquinas utilizam software para controlar o movimento das ferramentas de corte, permitindo a produção de peças complexas com alta precisão. As máquinas CNC são capazes de realizar uma variedade de operações, incluindo fresagem, torneamento e corte a laser, tudo com um nível de precisão que seria difícil de alcançar manualmente. A automação proporcionada pelas máquinas CNC não apenas aumenta a eficiência, mas também reduz a margem de erro humano, resultando em produtos de qualidade superior.

Por fim, as ferramentas de acabamento são essenciais para garantir que as peças produzidas tenham um acabamento superficial adequado. O acabamento pode incluir processos como polimento, lixamento e anodização, que melhoram a aparência e a resistência à corrosão das peças. Ferramentas como lixadeiras, polidoras e máquinas de jateamento são utilizadas para realizar esses processos, garantindo que as peças atendam aos padrões estéticos e funcionais exigidos pelos clientes.

Em resumo, a ferramentaria de precisão envolve uma ampla gama de ferramentas, cada uma projetada para atender a necessidades específicas de fabricação e montagem. Desde cortes de ferramentas e estampagem até ferramentas de medição e montagem, cada tipo desempenha um papel crucial na produção de componentes de alta qualidade. A escolha das ferramentas adequadas e a utilização de tecnologias avançadas, como máquinas CNC, são fundamentais para garantir a eficiência e a precisão nos processos produtivos. Com a crescente demanda por produtos de alta qualidade, a ferramentaria de precisão continuará a ser um elemento vital na indústria moderna.

se o seu projeto é de menor escala ou envolve protótipos, ferramentas manuais ou máquinas de menor capacidade podem ser mais adequadas e econômicas. Avaliar a quantidade de peças que você precisa produzir ajudará a determinar a ferramenta que melhor se adapta às suas necessidades.

Outro aspecto a ser considerado é o custo das ferramentas. O investimento em ferramentaria de precisão pode variar significativamente, dependendo do tipo de ferramenta e da tecnologia utilizada. É importante equilibrar o custo com a qualidade e a eficiência. Ferramentas de alta qualidade podem ter um custo inicial mais elevado, mas podem resultar em economia a longo prazo devido à durabilidade e à redução de desperdícios. Portanto, é essencial realizar uma análise de custo-benefício antes de tomar uma decisão final.

A manutenção das ferramentas também deve ser levada em conta. Algumas ferramentas exigem manutenção regular para garantir seu funcionamento adequado e prolongar sua vida útil. Ao escolher a ferramentaria de precisão, verifique as recomendações do fabricante sobre manutenção e cuidados. Ferramentas que são fáceis de manter e que não exigem serviços frequentes podem ser mais vantajosas, especialmente em ambientes de produção onde o tempo é um fator crítico.

Além disso, considere a tecnologia disponível. A indústria de ferramentaria de precisão está em constante evolução, com novas tecnologias sendo desenvolvidas para melhorar a eficiência e a precisão. Máquinas CNC, impressão 3D e ferramentas automatizadas são exemplos de inovações que podem oferecer vantagens significativas em termos de velocidade e qualidade. Avaliar as tecnologias disponíveis e como elas podem ser aplicadas ao seu projeto pode ajudá-lo a escolher a ferramenta mais adequada.

Outro ponto a ser considerado é a compatibilidade das ferramentas com os materiais que você planeja utilizar. Diferentes materiais exigem diferentes tipos de ferramentas e técnicas. Por exemplo, a estampagem de alumínio requer ferramentas específicas que possam lidar com as propriedades do material, garantindo que as peças sejam produzidas com precisão e qualidade. Portanto, é fundamental garantir que a ferramenta escolhida seja compatível com os materiais do seu projeto.

Por fim, não subestime a importância de consultar especialistas ou fornecedores de ferramentaria. Profissionais experientes podem oferecer insights valiosos sobre as melhores ferramentas para suas necessidades específicas. Eles podem ajudar a identificar as opções mais adequadas e fornecer informações sobre as últimas inovações e tendências no setor. Além disso, muitos fornecedores oferecem suporte técnico e treinamento, o que pode ser um recurso valioso ao implementar novas ferramentas em seu processo de produção.

Em resumo, escolher a ferramentaria de precisão ideal para seu projeto envolve uma análise cuidadosa de vários fatores, incluindo especificações do projeto, tipo de operação, capacidade de produção, custo, manutenção, tecnologia, compatibilidade de materiais e consulta a especialistas. Ao considerar todos esses aspectos, você estará mais bem preparado para tomar uma decisão informada que atenda às suas necessidades de fabricação e garanta a qualidade e a eficiência do seu projeto. Investir tempo na escolha da ferramenta certa pode resultar em um processo de produção mais suave e em produtos finais de alta qualidade.

Manutenção e Cuidados com Ferramentaria de Precisão para Durabilidade

A manutenção adequada da ferramentaria de precisão é essencial para garantir a durabilidade e o desempenho ideal das ferramentas utilizadas na fabricação de componentes. Com o tempo, o uso contínuo pode levar ao desgaste e à deterioração das ferramentas, o que pode impactar negativamente a qualidade dos produtos finais. Neste artigo, discutiremos as melhores práticas de manutenção e cuidados que podem ser adotados para prolongar a vida útil da ferramentaria de precisão, assegurando eficiência e qualidade na produção.

Um dos primeiros passos na manutenção de ferramentas de precisão é a limpeza regular. A sujeira, o óleo e os resíduos de materiais podem se acumular nas ferramentas, afetando seu desempenho e precisão. É recomendável realizar uma limpeza após cada uso, utilizando produtos adequados que não danifiquem as superfícies das ferramentas. Para ferramentas de corte, por exemplo, a remoção de resíduos de metal e lubrificantes é crucial para evitar o acúmulo que pode comprometer o funcionamento. Além disso, a limpeza regular ajuda a identificar possíveis danos ou desgastes que possam necessitar de reparos.

Outro aspecto importante é a lubrificação. Muitas ferramentas de precisão possuem partes móveis que requerem lubrificação para funcionar corretamente. A falta de lubrificação pode levar ao aumento do atrito, resultando em desgaste prematuro e falhas mecânicas. É fundamental seguir as recomendações do fabricante quanto ao tipo e à frequência de lubrificação. Utilizar lubrificantes de alta qualidade e apropriados para cada tipo de ferramenta garantirá um funcionamento suave e eficiente, além de prolongar a vida útil das peças.

A verificação de alinhamento e ajuste das ferramentas também é uma parte crucial da manutenção. Ferramentas que não estão devidamente alinhadas podem causar cortes imprecisos e aumentar o desgaste. É importante realizar inspeções regulares para garantir que todas as partes estejam alinhadas corretamente. Caso sejam identificados desalinhamentos, ajustes devem ser feitos imediatamente para evitar danos adicionais e garantir a precisão na produção.

Além disso, a calibração das ferramentas de medição é essencial para garantir que as medições sejam precisas. Ferramentas como paquímetros e micrômetros devem ser calibradas regularmente, especialmente se forem utilizadas em aplicações críticas. A calibração deve ser realizada de acordo com as especificações do fabricante e, se necessário, por profissionais qualificados. Isso assegura que as medições estejam sempre dentro das tolerâncias exigidas, evitando problemas de qualidade nos produtos finais.

Outro ponto a ser considerado é a armazenagem adequada das ferramentas. Ferramentas de precisão devem ser armazenadas em locais limpos, secos e organizados, longe de umidade e poeira. O uso de caixas de ferramentas ou suportes específicos pode ajudar a proteger as ferramentas contra danos e facilitar o acesso. Além disso, é importante evitar o empilhamento de ferramentas, pois isso pode causar arranhões e danos às superfícies. Um armazenamento adequado não apenas protege as ferramentas, mas também facilita a identificação de problemas e a realização de manutenções.

As inspeções regulares são fundamentais para a manutenção preventiva. Realizar inspeções periódicas permite identificar desgastes, danos ou falhas antes que se tornem problemas maiores. Durante as inspeções, verifique as lâminas de corte, as partes móveis e os componentes elétricos, se aplicável. Qualquer sinal de desgaste deve ser tratado imediatamente, seja por meio de reparos ou substituições. A manutenção preventiva é sempre mais econômica do que lidar com falhas inesperadas que podem interromper a produção.

Além disso, a treinamento da equipe que opera as ferramentas é um fator crucial para a manutenção eficaz. Funcionários bem treinados são mais propensos a utilizar as ferramentas corretamente e a identificar problemas antes que se tornem sérios. Investir em treinamento regular e em atualizações sobre as melhores práticas de operação e manutenção pode resultar em uma equipe mais eficiente e em uma redução significativa de custos com manutenção e reparos.

Por fim, é importante considerar a documentação e o histórico de manutenção das ferramentas. Manter registros detalhados sobre as manutenções realizadas, calibrações e reparos pode ajudar a identificar padrões de desgaste e a prever quando uma ferramenta pode precisar de substituição. Esses registros também são úteis para garantir a conformidade com normas e regulamentos, especialmente em indústrias que exigem altos padrões de qualidade, como a Estampagem de peças automotivas e outras aplicações críticas.

Em resumo, a manutenção e os cuidados com a ferramentaria de precisão são essenciais para garantir a durabilidade e o desempenho das ferramentas. A limpeza regular, a lubrificação, a verificação de alinhamento, a calibração, o armazenamento adequado, as inspeções regulares, o treinamento da equipe e a documentação são práticas que, quando adotadas, podem prolongar a vida útil das ferramentas e assegurar a qualidade dos produtos finais. Investir tempo e recursos na manutenção adequada não apenas melhora a eficiência da produção, mas também contribui para a satisfação do cliente e o sucesso a longo prazo da empresa.

Em conclusão, a ferramentaria de precisão é um elemento fundamental para o sucesso da indústria moderna, assegurando que cada componente atenda aos mais altos padrões de qualidade e exatidão. À medida que as tecnologias evoluem e a demanda por produtos de alto desempenho aumenta, a compreensão das ferramentas disponíveis e das melhores práticas de manutenção se torna ainda mais relevante. Investir em ferramentaria de precisão não apenas melhora a eficiência e a produtividade, mas também garante a satisfação do cliente e a competitividade no mercado. Portanto, é essencial que as empresas adotem uma abordagem proativa na escolha, uso e manutenção de suas ferramentas, assegurando assim um futuro promissor e sustentável na fabricação de componentes.